切技研の1年 ~ どのように活動しているか

組織の概要

切削油技術研究会(以下、切技研)は企業の壁を越えた現場の第一線で活躍する切削加工技術者(通称:削り屋)の集団です。

業種・役職・年齢を問わず、削りという同一の目的で仕事に向き合う技術者が集う場であり、現場で得た知識やノウハウを持ち寄り、調査・研究を重ねています。

同業他社や異業種を含む技術者たちが一堂に会して高め合う集団というのは、国内はもとより世界的にも例を見ません。

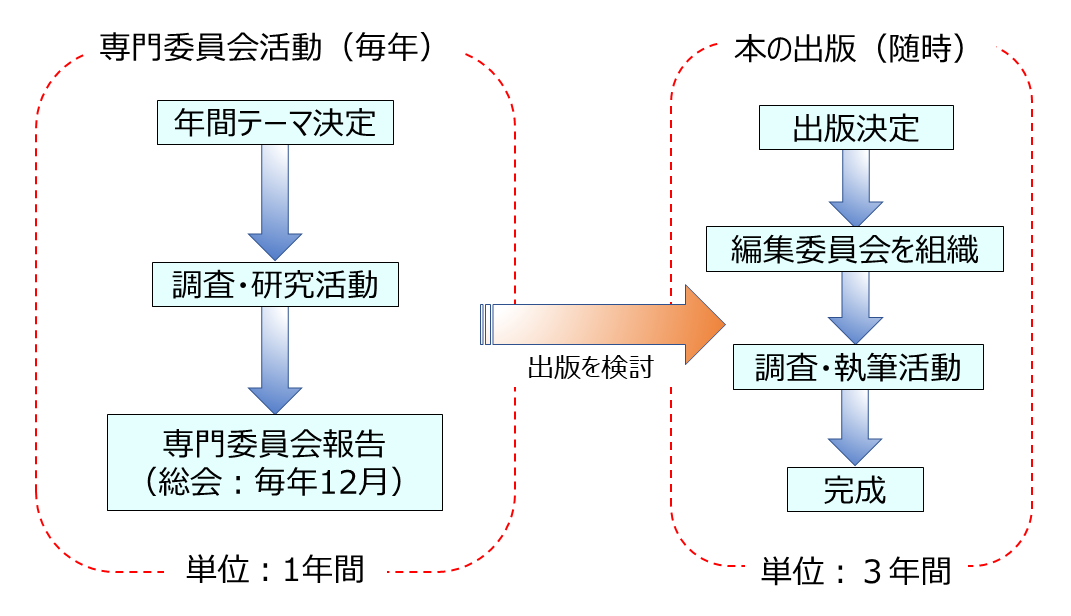

活動の概要

年間の活動は表のとおりです。

専門委員の任期は1年単位ですが、最低3年続けることが望ましいとされています。

削りが大好きで、継続して専門委員会や合宿、部会に出席できることが必要条件です。

そのためにはご本人の熱意だけでは不十分であり、送り出す企業の理解が不可欠です。

それらが揃うことが活動を継続するための条件となります。

〒253-0193

〒253-0193